QUALITY OPTIMIZATION

Qualitätsoptimierung in der Beschaffung, Wertschöpfung der Produktion steigern,

Risiken und Verschwendung vermeiden – individuell und präzise.

Unsere Spezialisten leiten und begleiten mit fachübergreifendem Expertenwissen Ihre Qualitätsprozesse zur nachhaltigen Verbesserung. So können Produktions-, Logistik- und Administrationsverfahren ständig optimiert werden. Qualitätsvorausplanung ist dabei grundlegend für ein angestrebtes Null-Fehler-Niveau.

Angefangen von der Qualitätsplanung über den kontinuierlichen Verbesserungsprozess bis hin zur Absicherung der Lieferantenqualität und zu Task-Force-Einsätzen – wir sind da, wenn Sie uns brauchen!

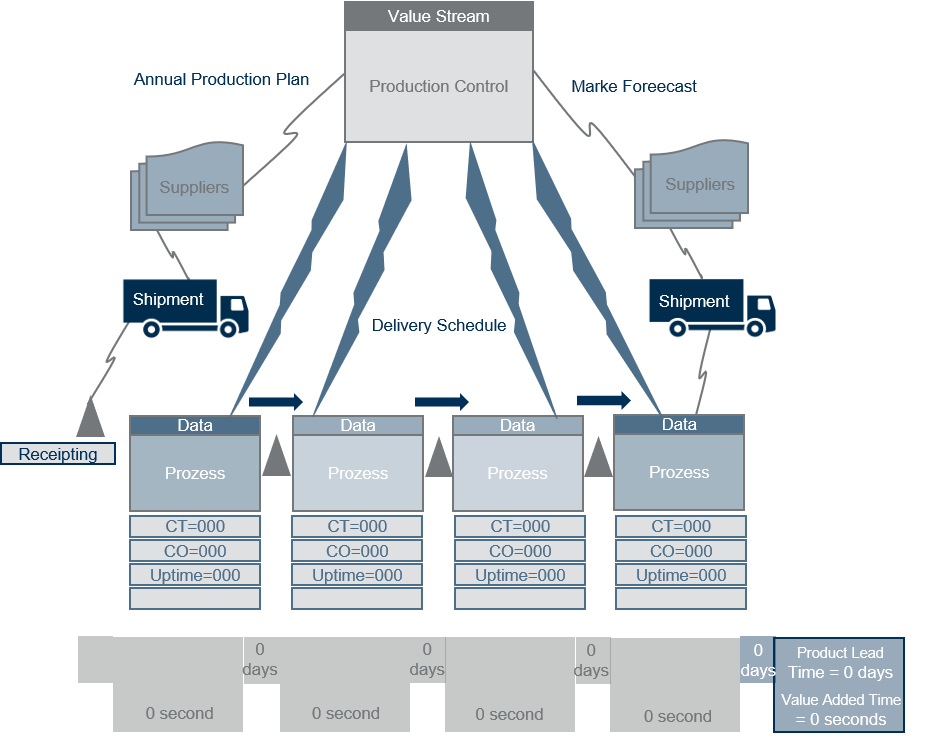

WERTSTROMANALYSE

Auf Grundlage einer Wertstromanalyse verbessern wir die Prozessführung in Ihrer Produktion und Dienstleistung. Mit Hilfe dieser Analyse identifizieren und eliminieren wir die ineffizienten Prozesse und unnötige Liegezeiten in Ihren Produktionsabläufen.

Damit verfolgen wir folgende Ziele:

- Steigerung der Kapazitätsauslastung

- Verbesserung der Liefertermintreue

- Verbesserung der Qualität

- Reduzierung von Beständen

- Reduzierung der Durchlaufzeit

Die Wertstromanalyse wird dabei zunächst meist rückwärts vom Endkunden über die Produktion bis zurück zum Lieferanten durchgeführt. Folgeschritte, abwechselnd vorwärts und rückwärts, können das Modell verbessern. Diese Modellierung wird von uns für jede Produktfamilie separat angewendet.

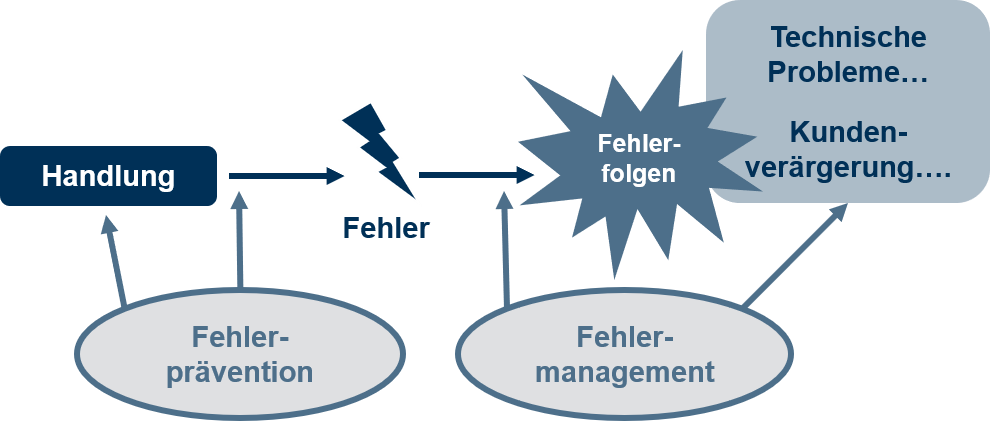

FEHLERMANAGEMENT

Unter dem Begriff Fehlermanagement werden die menschlichen Tätigkeiten zusammengefasst, mit denen der Mensch in einem Mensch-Maschine-System auf einen Fehler reagiert, um den Fehler endgültig zu beheben oder zunächst seine Auswirkungen zu begrenzen.

Beim Fehlermanagement nehmen wir eine systematische Fehlerbewertung, -diagnose, -früherkennung und -prävention wie auch die Einleitung und Evaluierung von Gegenmaßnahmen vor. Dadurch verringern wir die Wahrscheinlichkeit von schwerwiegenden Folgen.

RISIKOMANAGEMENT

Beim Risikomanagement gehen wir in folgenden Schritten vor:

- Identifikation der Risiken, Beschreibung ihrer Art, der Ursachen und Auswirkungen

- Analyse der identifizierten Risiken hinsichtlich ihrer Eintrittswahrscheinlichkeiten und möglichen Auswirkungen

- Risikobewertung durch Vergleich mit zuvor festzulegenden Kriterien der Risikoakzeptanz (zum Beispiel aus Standards und Normen)

- Risikobewältigung/Risikobeherrschung durch Maßnahmen, die Gefahren und/oder Eintrittswahrscheinlichkeiten reduzieren oder die Folgen beherrschbar machen

- Risikoüberwachung mit Hilfe von Parametern, die Aufschluss über die aktuellen Risiken geben (Risikoindikatoren)

- Risikoaufzeichnungen zur Dokumentation aller Vorgänge, die im Zusammenhang der Risikoanalyse und -beurteilung stattfinden

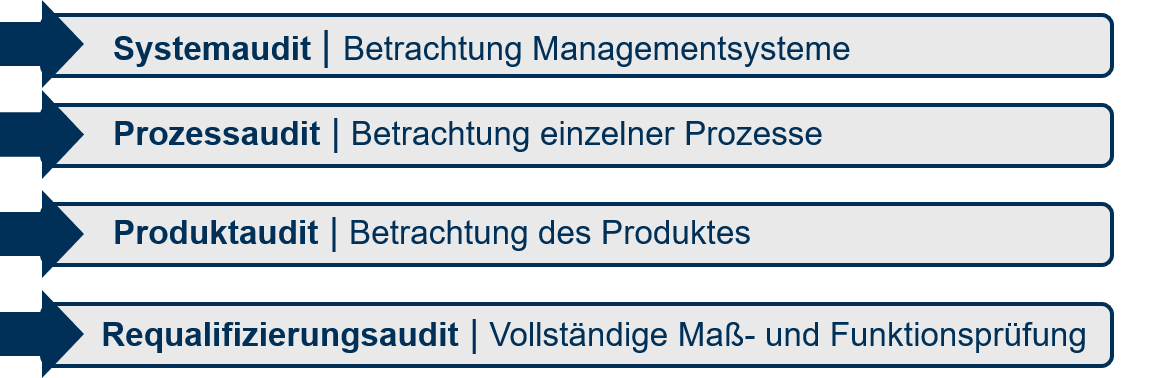

SYSTEM-, PROZESS- UND PRODUKTAUDITS

Wir übernehmen die Planung, Durchführung und das Controlling von Audits. Möglich ist auch eine Ausbildung interner Auditoren sowie die Mitwirkung und Begleitung bei anstehenden Zertifizierungen. Die Verifizierungs- und Validierungsmaßnahmen können von uns in allen Fachbereichen durchgeführt werden.

Anhand der festgestellten Ergebnisse werden wir mit Ihren Fachbereichen gemeinsam individuelle Aktions-/Maßnahmenpläne definieren.

LIEFERANTENREQUALIFIZIERUNG

Wir betreuen kritische oder zu entwickelnde Bauteillieferanten mit dem Ziel, deren Produktion den jeweiligen individuellen Kundenanforderungen anzupassen. Wir beurteilen die Fähigkeit eines Lieferanten ganzheitlich und verbessern gemeinsam die vorhandenen Prozesse. Unsere Leistungen umfassen dabei die Auditierung, die Erstellung und Umsetzung eines Maßnahmenplans sowie die anschließende Wirksamkeitskontrolle.

Dokumentation und Monitoring erfolgen in Absprache und unter Berücksichtigung aller beteiligten Parteien.

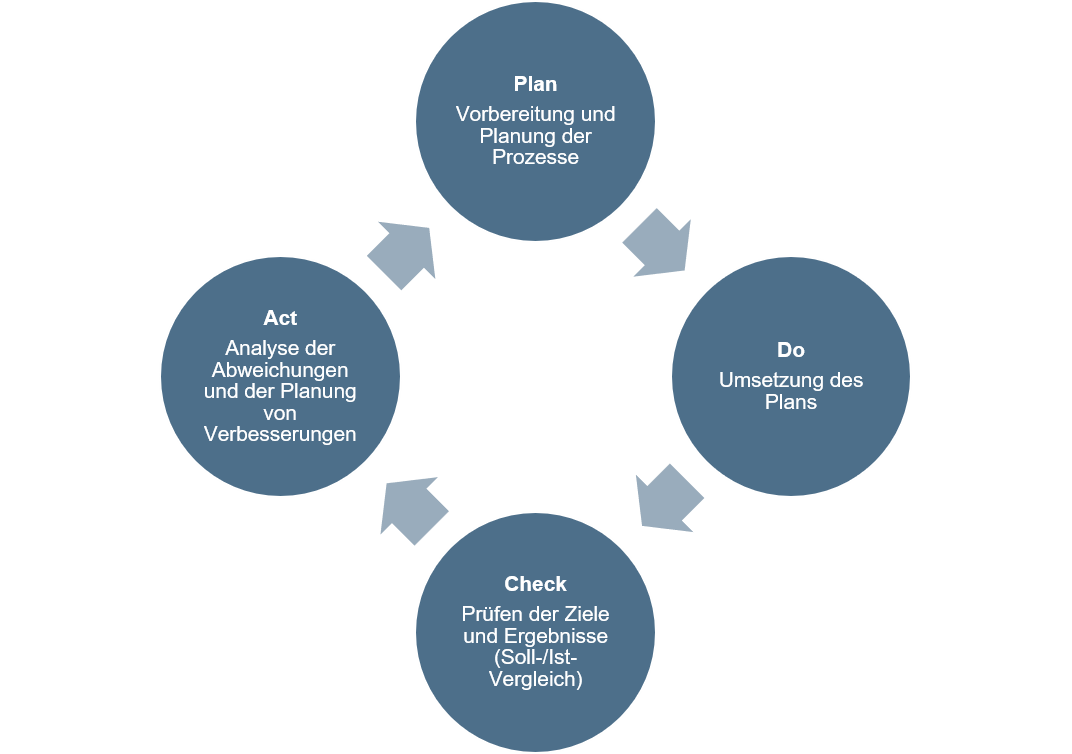

PROZESSOPTIMIERUNG

Unsere Prozessoptimierung verbessert kontinuierlich die Effizienz und die Effektivität bestehender Geschäfts-, Entwicklungs-, Produktions-, Logistik- und Qualitätsprozesse sowie den Einsatz der hierfür benötigten Ressourcen. Dabei setzen wir bekannte Managementkonzepte wie zum Beispiel Six Sigma oder Kaizen ein.

WERKZEUGVERFOLGUNG

Wir bieten Unterstützung bei der Beschaffung von Industrieausrüstung, Werkzeugen oder Formen im lokalen und globalen Markt.

- Support in Machbarkeitsstudien

- Unterstützung im Entwicklungsprozess für Werkzeuge und Equipment

- Koordination der Vereinbarung zu Lastenheft und Projektzielen, rechtzeitige Statusermittlung bei Abweichungen

- Regelmäßige Besuche beim Lieferanten mit aussagekräftiger Dokumentation

- Kommunikationsschnittstelle für technisch-vertriebliche Abwicklung

- Vermittlung in Konfliktsituationen

- Abnahme aller Werkzeuge beim Werkzeuglieferanten (Werkzeugfreigabe = Buy-off)

- Überwachung der Verpackung und Verlagerung der Werkzeuge

PRODUKT - UND PROZESSFREIGABE (PPF/PPAP)

Unsere Leistung zur Produkt- und Prozessfreigabe umfasst:

- Pünktliche und in allen Belangen korrekte IMDS-Datensätze und PPF- und PPAP-Unterlagen

- Durchführung von Vollständigkeits- und Plausibilitätsprüfungen an eingehenden Bemusterungsunterlagen

- Erstellen von ausgehenden Bemusterungen (deutsch/englisch und auf den jeweiligen Onlineportalen)

- PPF-, PPAP- und IMDS-Schulungen (deutsch und englisch, weltweit)

ADVANCED PRODUCT QUALITY PLANNING (APQP)

– komplett oder partiell –

»Advanced Product Quality Planning« ist ein kontinuierliches Projektmanagement für die Produkt- und Qualitätsplanung. Es ist für alle Phasen des Produktentstehungsprozesses geeignet.

Unser Ziel ist die Fehlervermeidung mittels einer einheitlichen, produktbezogenen Dokumentationsstruktur/-hierarchie, die dem Anwender (Hersteller) die notwendige Transparenz über das Herstellgeschehen liefert. Dadurch wird die Produktionslenkung vereinfacht. Alle projekt- und produktrelevanten Informationen und Dokumente werden zentral geplant, überwacht und verwaltet.